Oxydation de l’ammoniac - des particules de platine observées en pleine action

L’oxydation de l’ammoniac est une réaction clé de l’industrie chimique, essentielle à l’agriculture mondiale et à l’industrie minière ; elle permet aussi de limiter les émissions de ce gaz polluant et irritant. Une équipe de SOLEIL, en collaboration avec des chercheurs du CEA-Grenoble, a utilisé des techniques de pointe sur la ligne de lumière SixS pour observer en temps réel comment des particules de platine, utilisées comme catalyseurs de cette réaction, se déforment et changent de morphologie pendant l’oxydation. En combinant la diffraction de surface et l’imagerie par diffraction cohérente de Bragg, les scientifiques ont révélé que la taille, la forme et les contraintes internes des particules influencent directement leur efficacité et leur sélectivité.

Leurs résultats, publiés dans Applied Catalysis B: Environmental, contribuent à améliorer la compréhension de cette réaction et ouvrent la voie à la conception de catalyseurs plus performants et durables, avec des implications majeures pour l’industrie et l’environnement.

L’oxydation de l’ammoniac (NH₃) est une réaction industrielle cruciale : elle permet de produire du monoxyde d’azote (NO), un intermédiaire essentiel pour fabriquer de l’acide nitrique (HNO₃), utilisé dans les fertilisants, les explosifs, ou les colorants. Cependant, l’oxydation de l’ammoniac ne donne pas uniquement du NO, elle produit aussi du protoxyde d’azote (N₂O) et du diazote (N₂). Ces trois produits ont tous un intérêt industriel, et le défi consiste alors à maximiser le rendement de production de l’une ou l’autre des trois molécules. On parle d’Oxydation Catalytique Sélective.

Depuis plus d’un siècle, le platine (Pt) est le catalyseur de référence pour la réaction de production du NO. Curieusement, il est utilisé sous forme de fils micrométriques intégrés dans des gazes métalliques, et non sous forme de nanoparticules dispersées. C’est l’un des derniers cas d’application industrielle de catalyseurs solides massifs, présents sous forme de fils micrométriques. Les fils sont métalliques et polycristallins ; ils sont constitués de grains de taille comparable aux particules utilisées pour cette étude. Or, malgré plus de cent ans de recherche les mécanismes précis, par lesquels les particules/cristaux de platine influencent la sélectivité et l’efficacité de la réaction, n’ont pas été complètement élucidés, notamment en conditions réelles de fonctionnement (température élevée, pression, mélange gazeux).

Résultats et apport de l'étude

Pour la première fois, les chercheurs ont utilisé un couplage unique de techniques operando (permettant de sonder les catalyseurs pendant leut fonctionnement en conditions réelles de réaction) sur la ligne de lumière SixS de SOLEIL : la diffraction de surface (SXRD) et l’imagerie par diffraction cohérente de Bragg (BCDI). Ces méthodes permettent d’observer simultanément la structure moyenne d’un ensemble de particules de Pt et la déformation individuelle de particules isolées, pendant la réaction d’oxydation de l’ammoniac.

Les résultats montrent que :

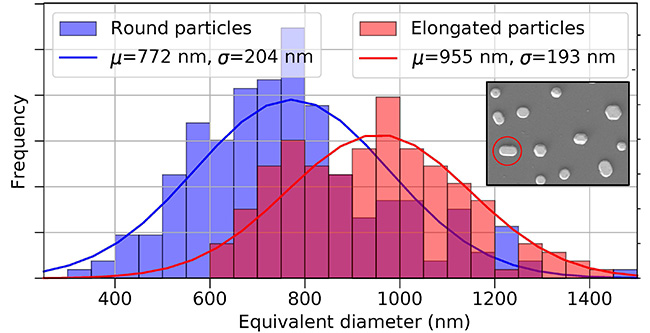

Les particules de Pt de taille et de forme différentes (allongées ou rondes, figure 1) présentent des comportements distincts sous l’effet de la température et des gaz de réaction.

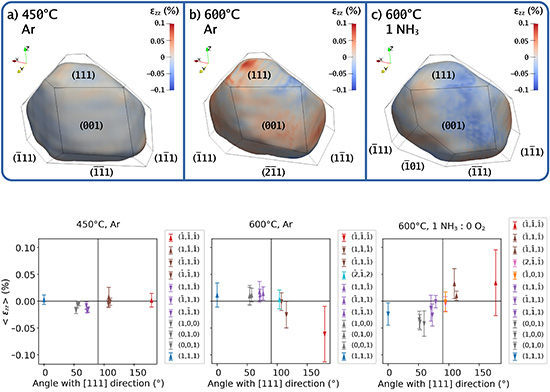

Les déformations mécaniques internes varient selon la taille des particules et leur interaction avec le support en alumine (Al₂O₃). Par exemple, les particules allongées, soumises à des contraintes plus fortes, voient leur structure se modifier de manière réversible en présence d’ammoniac (figure 2), tandis que les particules rondes développent des défauts cristallins à haute température.

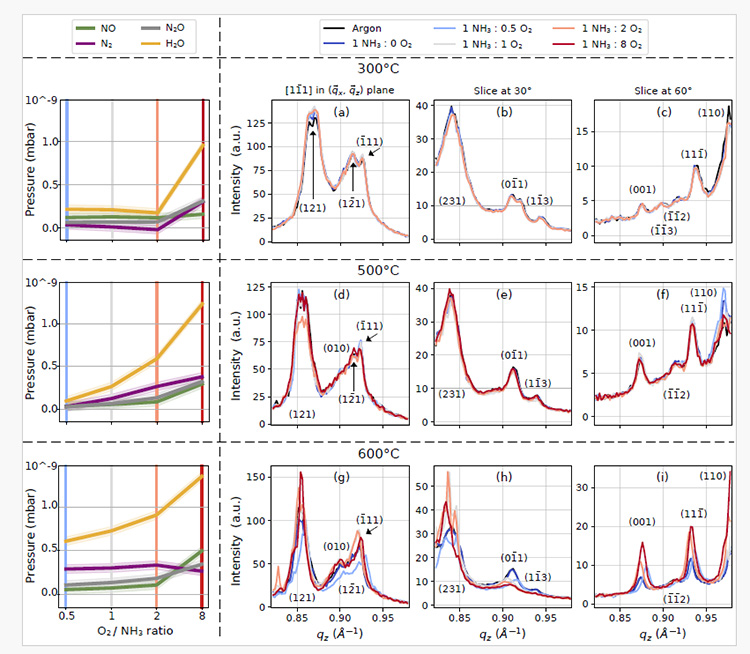

La sélectivité de la réaction (production de NO vs N₂ ou N₂O) est directement liée à ces changements morphologiques. Ainsi, une augmentation de la pression partielle d’oxygène favorise la formation de NO (figure 3), et il apparait que les particules de Pt les plus contraintes montrent alors une meilleure stabilité et une sélectivité accrue.

Contribution de SOLEIL

Cette étude a été rendue possible grâce au réacteur catalytique dédié et aux optiques avancées de la ligne SixS, qui permettent de focaliser le faisceau de rayons X à une échelle sub-micrométrique, tout en maintenant une cohérence élevée. Ces conditions expérimentales uniques ont permis de suivre en temps réel les transformations structurales des nanoparticules. De plus, l’utilisation conjointe de la SXRD (pour étudier l’ensemble des nanoparticules) et de la BCDI (pour analyser des nanoparticules individuelles) a révélé des différences de comportement pas identifiables si l’on utilise une seule technique d’analyse. Par exemple, la BCDI a montré que les nanoparticules allongées, proches du support en alumine, accommodent les contraintes de manière asymétrique, ce qui influence leur activité catalytique.

Prochaines étapes et perspectives

Ces résultats ouvrent plusieurs pistes pour optimiser les catalyseurs industriels :

- Conception de nanoparticules "sur mesure" : en contrôlant leur taille, leur forme et leurs déformations internes, il sera possible de concevoir des catalyseurs plus sélectifs et plus stables.

- Développement de catalyseurs bimétalliques : les alliages platine-rhodium (Pt-Rh), déjà utilisés dans l’industrie, pourraient être optimisés en exploitant les effets de contrainte observés dans cette étude.

- Étude des mécanismes de dégradation : comprendre comment les défauts cristallins apparaissent et évoluent permettra de prolonger la durée de vie des catalyseurs.

À plus long terme, ces avancées pourraient contribuer à rendre les procédés industriels plus propres et plus efficaces, en accord avec les objectifs de transition écologique.

Ce projet a reçu un financement du Conseil européen de la recherche (ERC) dans le cadre du programme de recherche et d’innovation Horizon 2020 de l’Union européenne, en vertu de la convention de subvention n° 818823.