Des impressions 3D comestibles : sur ANATOMIX, tomographie X rapide en temps réel des cinétiques d’adhésion d'un biopolymère de maïs

L’impression 3D de pièces comestibles à base de biopolymères naturels ouvre de nouvelles perspectives dans le domaine pharmaceutique, dans le but d’obtenir des structures sur-mesure permettant la libération ciblée de composés actifs. L’adhésion entre les couches déposées nécessite l’étalement des filaments de biopolymère et la diffusion des macromolécules à l’interface entre deux couches. Ce phénomène est contrôlé par la tension de surface du biopolymère à l’état fondu et sa viscosité. De façon à déterminer les conditions d’impression de différents matériaux, la caractérisation de leurs cinétiques d’adhésion a été réalisée in situ en conditions isothermes, par micro-tomographie X sur la ligne ANATOMIX.

L’émergence de la Fabrication Additive par Extrusion de Matière (FA-EM) est l’opportunité de réaliser des pièces à façon pour contrôler la libération de substances actives. Mais, la mise au point de matériaux comestibles et résorbables reste un défi et certains biopolymères naturels semblent pertinents pour y répondre. Parmi eux, la zéine, une protéine de maïs, peut être travaillée à l’état fondu, une fois plastifiée par du glycérol et un Principe Actif - Liquide ionique (PA-LI), tel que Lidocaïne-Ibuprofène, aux actions respectivement d’anesthésique local et d’anti-inflammatoire.

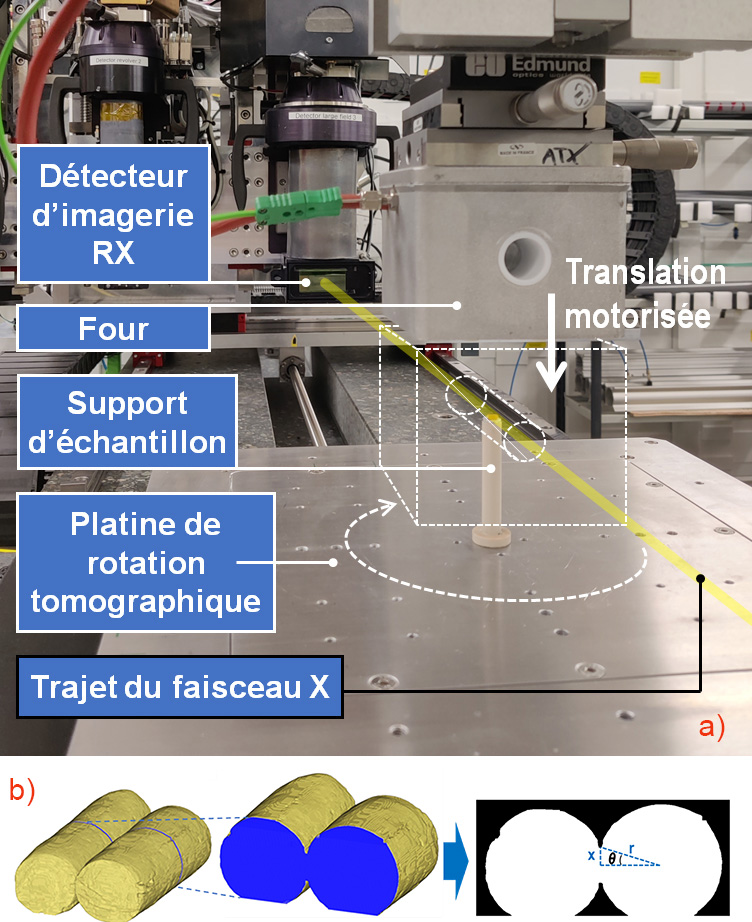

Les propriétés thermomécaniques de ce biopolymère ont été étudiées, mais ses capacités de fusion-adhésion doivent être mesurées de façon à déterminer son aptitude à l’impression 3D. Pour ce faire, un four instrumenté a été conçu pour réaliser le suivi in situ du frittage visqueux de deux filaments juxtaposés en micro-tomographie X au Synchrotron SOLEIL sur la ligne ANATOMIX, pour des températures variant de 100 à 140°C avec une stabilité de ± 0,1°C (Fig.1-a). Les deux filaments extrudés à base de zéine sont placés côte à côte sur un support plat en aluminium. Une fois la température de consigne atteinte, le four suspendu est descendu autour du porte-échantillons, ce qui permet une rotation contrôlée des filaments et l’acquisition de données volumiques de tomographie 3D pendant leur frittage, le four restant fixe.

La haute intensité des rayons X provenant de la source synchrotron et les équipements de pointe d’ANATOMIX ont permis d'obtenir un scan 3D complet (composé de 1000 radiographies de projection individuelles) en seulement 1,2 seconde, avec une résolution de 5,2 µm (taille du pixel). Les scans ont été effectués toutes les 6 secondes.

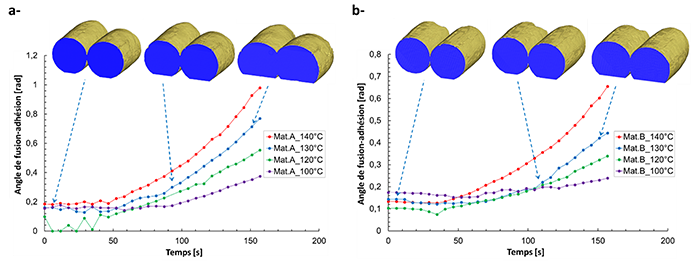

Deux types de filaments à base de zéine ont été extrudés avant les mesures pour réaliser ces essais : (i) la zéine plastifiée par 20m% de glycérol ajouté comme seul plastifiant (matériau A) ; (ii) la zéine plastifiée par 10m% de glycérol et 10m% de PA-LI, pour cibler des propriétés thérapeutiques (matériau B). La mesure du frittage visqueux entre les filaments est réalisée par la détermination de l’angle de fusion-adhésion, θ [rad], avec θ = asin(x/r) (Fig. 1b).

a) le four instrumenté.

b) Image reconstruite d'un scan 3D de deux filaments juxtaposés à base de zéine plastifiée (⌀Filament=2mm, LFilament=5mm) et détermination de l’angle de fusion-adhésion θ=asin(x/r) selon une coupe verticale médiane.

Les deux compositions présentent des cinétiques de frittage visqueux accélérées avec la température entre 100 et 140°C (Fig.2). La vitesse est plus haute dans le cas du matériau A, plastifié par le glycérol uniquement, car il est moins visqueux que le matériau B, co-plastifié par le glycérol et le PA-LI. La co-plastification par le glycérol combiné au PA-LI (matériau B), pour une même proportion pondérale en plastifiant ajouté à la zéine, est donc moins efficace pour réduire la viscosité du biopolymère fondu que l’ajout de glycérol seul (matériau A).

Les mesures de microtomographie sur ANATOMIX ont ainsi démontré les capacités de frittage visqueux des matériaux thermoplastiques à base de zéine. Ces matériaux permettent la production de pièces imprimées 3D comestibles et résorbables, notamment pour des pièces à densité élevée avec un motif rectilinéaire de remplissage favorisant la fusion-adhésion des filaments (Fig.3). En revanche, pour des pièces aux structures cellulaires plus complexes, des défauts apparaissent au-delà de 3 couches déposées pour la composition co-plastifiée (B), aux capacités de frittage moins importantes.

L’une des perspectives à ce travail est la compréhension des mécanismes de co-plastification de la zéine. Par ailleurs, la détermination des capacités d’adhésion de couches superposées est aussi déterminante pour un meilleur contrôle des paramètres d’impression et l’amélioration de la conception de modèles numériques de pièces à structure poreuse maitrisée.